کلاچ خودرو چیست و روش کارکرد

کلاچ، تجهیزی مکانیکی است که در مکانیزم دارای دو محور دوار، کاربرد دارد. برای مثال، در یک دریل دستی یک محور به موتور دریل و محور دیگر به بخش مربوط به مته (مرغک) متصل است. وظیفهی کلاچ ایجاد اتصال یا انفصال میان دو محور تعریف میشود؛ در حقیقت کلاچ میتواند دو محور را طوری به هم متصل کند که با سرعت و گشتاور برابر بچرخند یا با قطع اتصال دو محور سبب چرخش با سرعتهای متفاوت دو محور شود. در خودرو محور خروجی پیشرانه به صورت مداوم در حال چرخش است، اما چرخهای خودرو همواره در حال چرخش نیستند. برای ایجاد اختیار روی حرکت خودرو دو راه وجود دارد، اول خاموش کردن پیشرانه و در نتیجهی آن جلوگیری از چرخش تایرها و راه دیگر استفاده از کلاچ در سیستم انتقال قدرت خودرو است. راهحل منطقی برای ایجاد اختیار استفاده از کلاچ است.

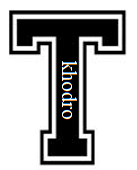

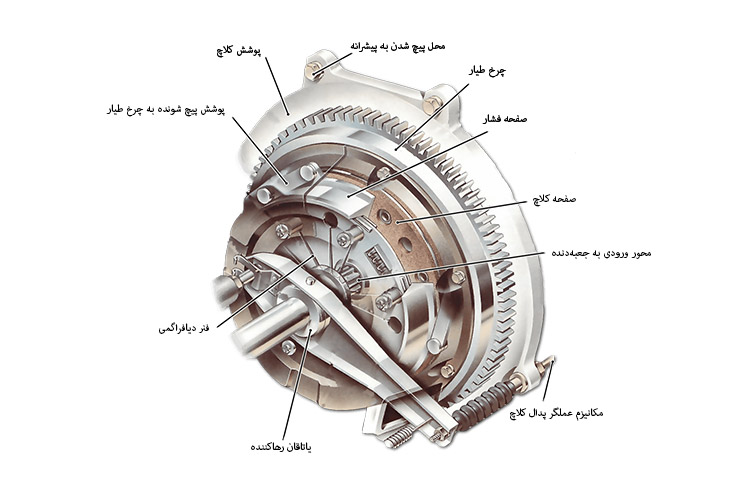

اجزای تشکیلدهنده کلاچ

کلاچ در حقیقت اولین قطعهی مکانیکی در سیستم انتقال قدرت خودروها است که وظیفهی قطع و وصل ارتباط محور خروجی پیشرانه با محور جعبهدنده را برعهده دارد. نیروی تولید شده توسط پیشرانه بهطور مستقیم از طریق میللنگ به چرخ طیار (Flywheel) منتقل میشود. فلایویل یا چرخ طیار یک دیسک فلزی بزرگ با جرم زیاد است که وظیفهاش انتقال گشتاور پیشرانه به جعبهدنده است و کلاچ دقیقاً میان این دو قسمت نصب میشود تا وظیفهی قطع و وصل انتقال گشتاور را برعهده بگیرد. کلاچ بهطور کلی از چهار بخش اصلی تشکیل شده است که در ادامه به معرفی هر یک پرداخته شده است.

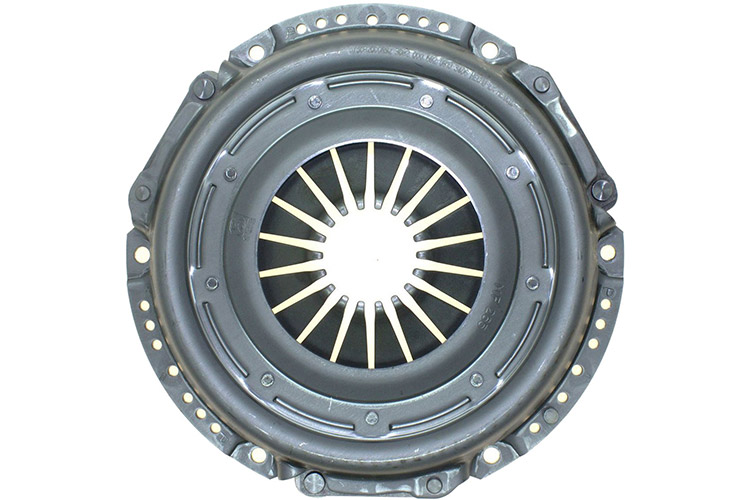

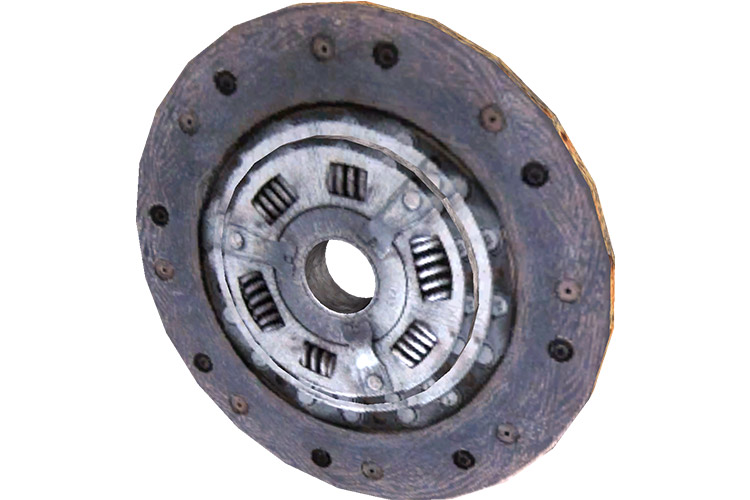

صفحه (دیسک) کلاچ

قطعهای دایرهای که سطح دو طرف آن با مادهای با ضریب اصطکاک بالا (لنتهای صفحه کلاچ) پوشیده شده است. این صفحه بهطور مستقیم روی چرخ طیار نصب میشود و عملکرد آن بسیار شبیه لنتهای ترمز است. در مرکز این دیسک صفحهی ارتعاشگیر نصب میشود که به کمک فنرهای پیچشی ارتعاشات و ضربههای ناشی از انتقال آنی گشتاور پیشرانه را حذف میکند تا در هنگام تعویض دنده یا آغاز حرکت از حالت سکون، میزان تقه زدن خودرو تا حد زیادی کاهش یابد.

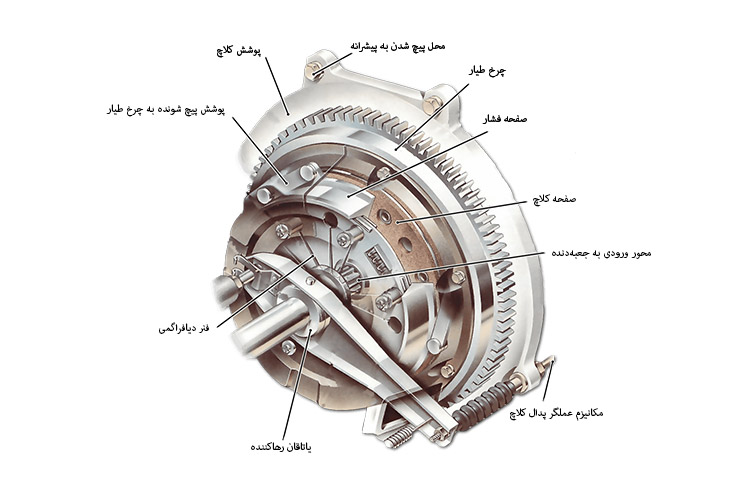

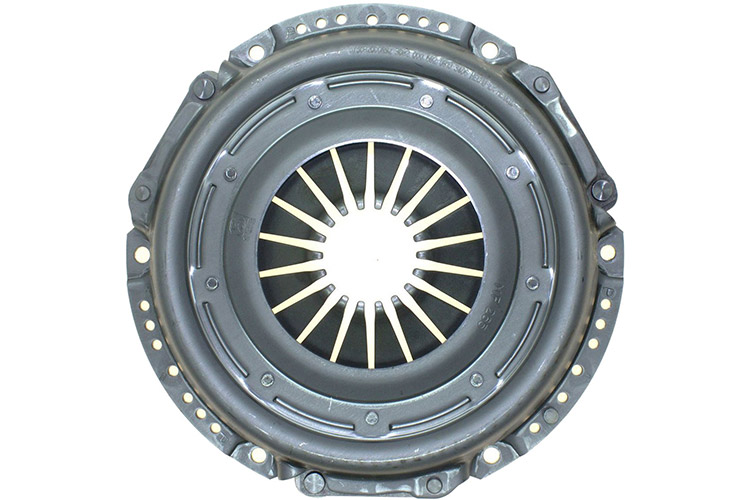

صفحهی فشار و پوشش کلاچ

برای آنکه صفحهی کلاچ بتواند گشتاور چرخ طیار را به جعبهدنده منتقل کند، باید با اعمال نیروی زیاد به سطح آن بچسبد؛ وظیفهی صفحات اصطکاکی، ممانعت از لغزش صفحه روی سطح چرخ طیار است. صفحهی فشار و پوشش کلاچ وظیفهی اعمال نیروی مورد نیاز چسباندن صفحه به چرخ طیار را برعهده دارند و بهطور مستقیم به سطح چرخ طیار پیچ میشوند. صفحه کلاچ میان چرخ طیار و صفحهی فشار قرار میگیرد.

فنر دیافراگمی

همانطور که اشاره شد، کلاچ وظیفهی قطع و وصل گشتاور تولیدی پیشرانه را برعهده دارد و مشخص شد که مکانیزم انتقال گشتاور از طریق چرخ طیار بهچه صورت است. برای قطع کردن ارتباط پیشرانه و جعبهدنده باید به روشی نیروی اصطکاک میان صفحه کلاچ و چرخ طیار کاهش یابد تا صفحه بتواند روی سطح چرخ طیار بلغزد. بههمین منظور فنری خاص به نام فنر دیافراگمی میان صفحهی فشار و پوشش کلاچ تعبیه شده است. این فنر که به شکل دایره ساخته میشود، از تعدادی زبانه در مرکز تشکیل شده که با فشردن آنها به سمت داخل، لبههای خارجی به سمت مخالف نیرو وارد میکنند تا نیروی وارد شده به صفحه کلاچ از طریق صفحهی فشار به میزان چشمگیری کاهش یابد.

یاتاقان رهاکننده

بهمنظور اعمال فشار روی زبانههای فنر دیافراگمی از یک یاتاقان استفاده میشود. راننده با فشردن پدال کلاچ نیرویی را از طریق مکانیزم کابلی یا هیدرولیکی به یاتاقان رهاکننده وارد میکند که سبب فشرده شدن یاتاقان به سطح زبانههای فنر دیافراگمی میگردد و ارتباط پیشرانه و جعبهدنده قطع میشود.

مشکلات رایج کلاچها

کلاچ نیز همانند تمام مکانیزمهای دیگر در کنار مزایای بیشمار ایراداتی هم دارد که البته تا حدودی قابل کنترل هستند. بین دهههای ۵۰ تا ۷۰ میلادی عمر مفید کلاچ خودروها بین ۸۰ تا ۱۱۰ هزار کیلومتر بود که با گذشت زمان و پیشرفت فناوری ضمن بهبود شرایط استفاده، این رقم به بیش از ۱۲۸ هزار کیلومتر افزایش یافته است.

بزرگترین و شایعترین معضل کلاچها، خورده شدن (یا به اصطلاح تمام شدن) صفحه کلاچ است. همانطور که پیشتر اشاره شد، سطح دو طرف دیسک کلاچ با مواد با ضریب اصطکاک بالا (شبیه جنس لنتهای ترمز) پوشیده شده تا بتواند اصطکاک لازم را با چرخ طیار ایجاد نماید. به مرور زمان و به خصوص با استفادهی نادرست (مانند نیم کلاچ کردنهای طولانی مدت و رها کردن ناگهانی پدال کلاچ) پوششهای سطح دیسک خورده میشوند و در نتیجه دیسک نمیتواند اصطکاک لازم را با سطح چرخ طیار ایجاد نماید و شروع به لغزیدن میکند. با لغزش صفحه کلاچ گشتاور پیشرانه به خوبی به جعبهدنده انتقال نمییابد و در بدترین حالت، هیچ گشتاوری منتقل نمیشود و خودرو از حرک بازمیایستد.

اگرچه خورده شدن سطح صفحه کلاچ رایجترین مشکل در این مکانیزم است، اما گاهی معضل سیستم، جدا نشدن صفحه از چرخ طیار است. در این حالت همواره ارتباط پیشرانه با جعبهدنده وجود دارد و امکان تعویض دنده یا توقف خودرو با پیشرانهی روشن وجود ندارد. این مشکل به چند دلیل عمده ناشی میشود:

- پارگی یا شل شدن کابل پدال کلاچ که سبب اعمال فشار روی یاتاقان رهاکننده میشود

- وجود نشتی در سیلندر اصلی یا فرعی پدال کلاچ (پدالهای هیدرولیکی)، کاهش فشار روغن و در نتیجه کاهش فشار اعمالی بر یاتاقان رهاکننده

- نفوذ هوا به داخل مدار هیدرولیک پدال کلاچ که باعث کاهش فشار روغن و فشار اعمالی بر یاتاقان رهاکننده میشود

- تنظیم نبودن مکانیزم انتقال نیروی پدال کلاچ در کلاچهای مکانیکی

- عدم کارکرد بهینهی قطعات کلاچ با یکدیگر

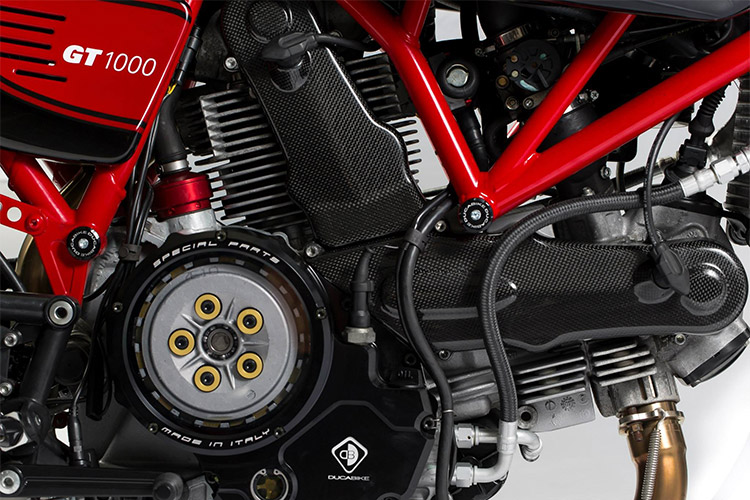

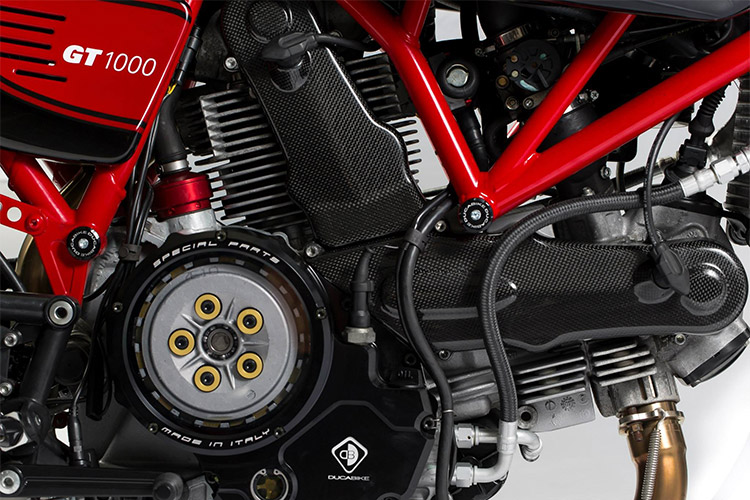

کلاچ خشک و کلاچ خیس

اساس فیزیکی کلاچها بر اصطکاک استوار است؛ در حقیقت نیروی اصطکاک ایستایی صفحه کلاچ سبب قطع و وصل انتقال گشتاور از پیشرانه به جعبهدنده میشود. نیروی اصطکاک ناشی از تماس دیسک کلاچ با چرخ طیار، تولید گرما و در شرایط بحرانی سوختن صفحه را بهدنبال دارد. برای حل این معضل، مهندسان کلاچهایی طراحی کردهاند که در روغن غوطهور هستند (معمولا این کلاچها در محفظهی پیشرانه قرار میگیرند تا توسط روغن موتور عمل خنکسازی صورت پذیرد) تا گرمای ناشی از اصطکاک را از طریق روغن دفع نمایند. این کلاچها که در اصطلاح کلاچ خیس نامیده میشوند، بهجای یک، از چند صفحه کلاچ که روی یکدیگر نصب شدهاند، بهره میبرند. در حالت کلی این کلاچها بازده کمتری نسبت به کلاچهای خشک یا معمولی دارند، اما فضای کمتری اشغال میکنند و به همین دلیل بیشتر در موتورسیکلتها استفاده میشوند.

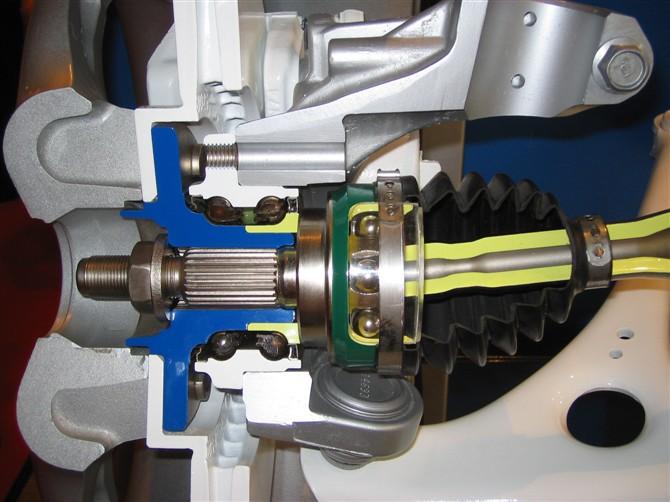

اجزاء پلوس

اجزاء پلوس